概要:多階段制造流程會帶來不確定因素和工藝偏差,導(dǎo)致結(jié)果不準確。若沒有合適的工具和系統(tǒng)性方案,糾正調(diào)查難度不小。

目標:使用Artec 3D Space Spider和3D Systems的Geomagic Control X計量與質(zhì)量管理軟件,通過迭代率,降低總成本與項目時間,提升準確度,效果遠超鑄造廠預(yù)期。

使用工具:Artec Space Spider, Artec Studio, Geomagic Control X

掃描與監(jiān)測增材制造部件可降低成本,減少迭代,提升準確度和質(zhì)量水平。

隨著全新生產(chǎn)技術(shù)的出現(xiàn),制作優(yōu)質(zhì)零件也隨之產(chǎn)生了新的技術(shù)難題。通常,在合同制造商初次生產(chǎn)時,就要先對全新工藝進行重要調(diào)整,以了解收縮、表面處理和重復(fù)性等情況。增材制造也不例外,但追蹤這些生產(chǎn)方式的工具水平還很落后。但現(xiàn)在開始,一切都有了改變。

多數(shù)制成品的生命周期和生產(chǎn)流程往往遵循一個共同流程。設(shè)計、制造、檢驗是工藝、步驟和職責方面考量的普遍做法。每個階段都影響著生產(chǎn)零件的品質(zhì)。根據(jù)制造部件的復(fù)雜程度及特性,真正的工藝流可能需要多次循環(huán)調(diào)整和反饋。

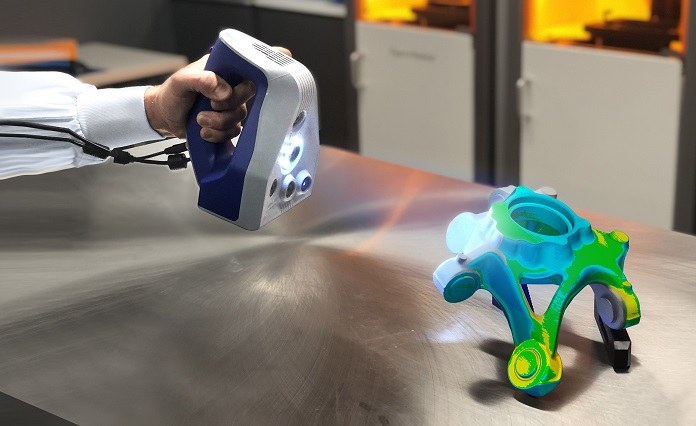

在下方工藝流案例中,我們展示了配合使用Artec Space Spider與Geomagic軟件,可在設(shè)計、生產(chǎn)驗證、制造流程的所有階段,完成3D打印蠟型鑄件及其部件的全外形捕獲與分析。

挑戰(zhàn)

多階段制造流程會帶來不確定因素和工藝偏差,不斷累積會導(dǎo)致結(jié)果不準確。如果沒有合適的工具和系統(tǒng)性方案,糾正調(diào)查難度不小

解決方案

Artec 3D Space Spider掃描儀和3D Systems的Geomagic® Control X?計量與質(zhì)量管理軟件

結(jié)果

?采用3D掃描和檢驗網(wǎng)調(diào)整增材制造無工具制模流程,通過迭代(1次),提升效果

?降低27%的成本,準確度提升10%

?與鑄造廠密切合作,分析制模流程網(wǎng),迭代(1次),但部件效果遠超鑄造廠預(yù)期

?部件準確度提升14%

?表面處理成本降低,無需二次加工工序

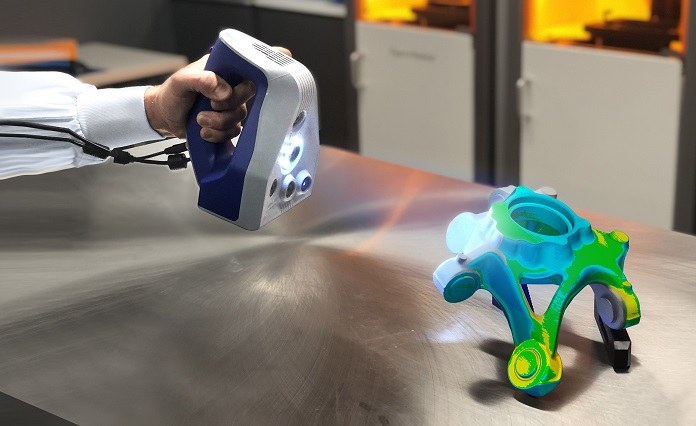

Artec Space Spider是一款帶超高分辨率的手持式3D掃描儀,能精確捕獲小型物體和復(fù)雜幾何,并用于尺寸檢查。

Space Spider即開即用,掃描過程輕松,無需復(fù)雜的前期準備或大量使用培訓,用戶可在任何地方完成數(shù)字化操作。Artec 3D的“無標靶”算法能單獨依靠掃描儀捕獲物體外形與色彩,無需在物體上增加任何標記。

Artec Studio掃描軟件

3D Systems的Geomagic Control X是工業(yè)級計量軟件,能為制造工藝進行根本原因分析和修整,與3D掃描原生軟件相同,Control X是理想的便攜式測量設(shè)備。Control X可以讓所有團隊成員在任何地方實現(xiàn)更快、更多、更完整的測量。

整套解決方案為復(fù)雜制造工藝的順利生產(chǎn)提供了獨特方式。結(jié)果如何呢?大幅提升了部件的整體質(zhì)量、準確度和再現(xiàn)性。

設(shè)計

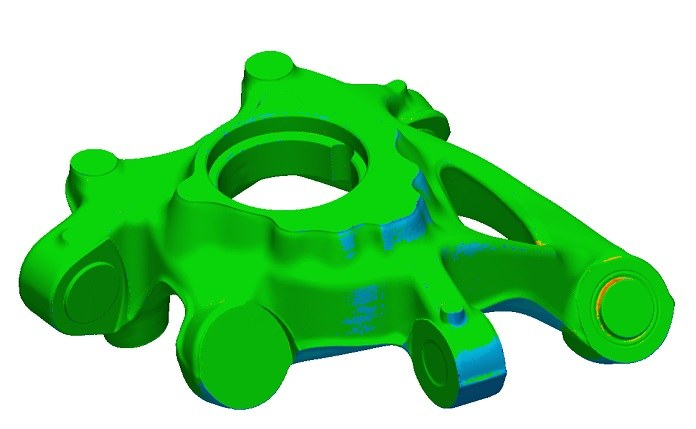

在該制造案例中,我們重復(fù)了客戶的一項真實項目,但簡化了部分細節(jié)。在本案例中,我們的客戶需要研發(fā)一輛特別的輕量型自動駕駛汽車。為加快上市時間,選擇了目前市面上許多汽車部件與系統(tǒng),結(jié)合起來完成汽車原型。在這過程中,他們找到了一款特殊的轉(zhuǎn)向節(jié),對項目頗有用處,客戶需要對其數(shù)字化,捕獲設(shè)計,用于輕量材料的設(shè)計修改與生產(chǎn)。

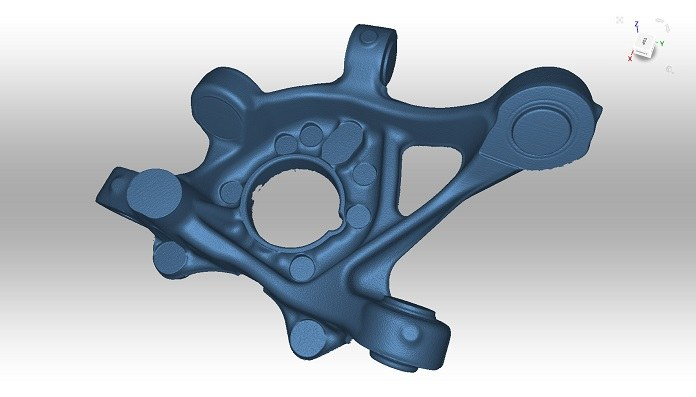

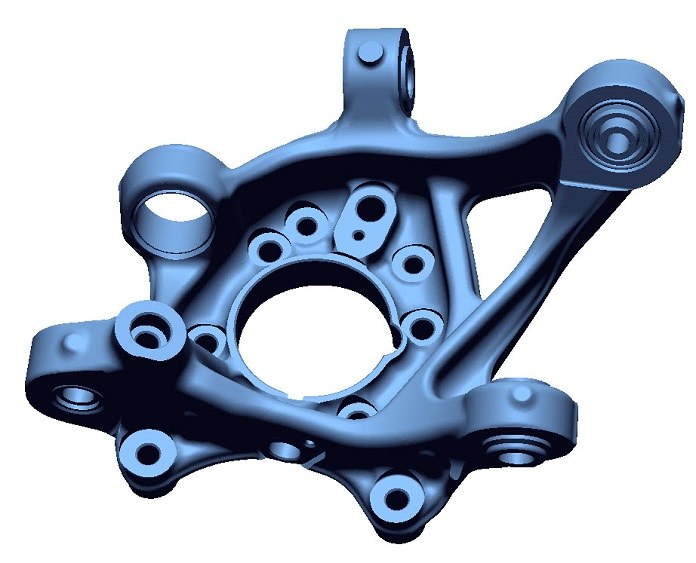

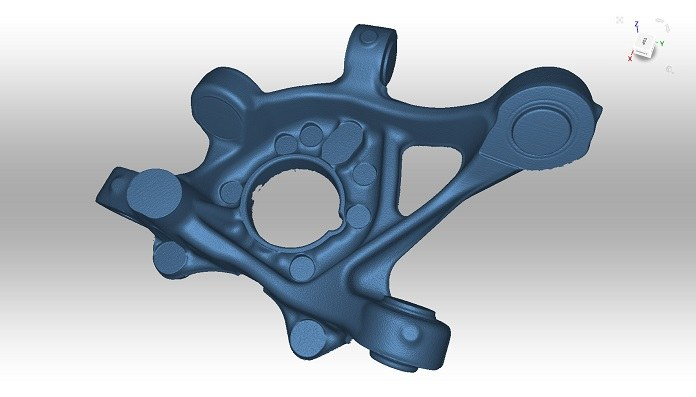

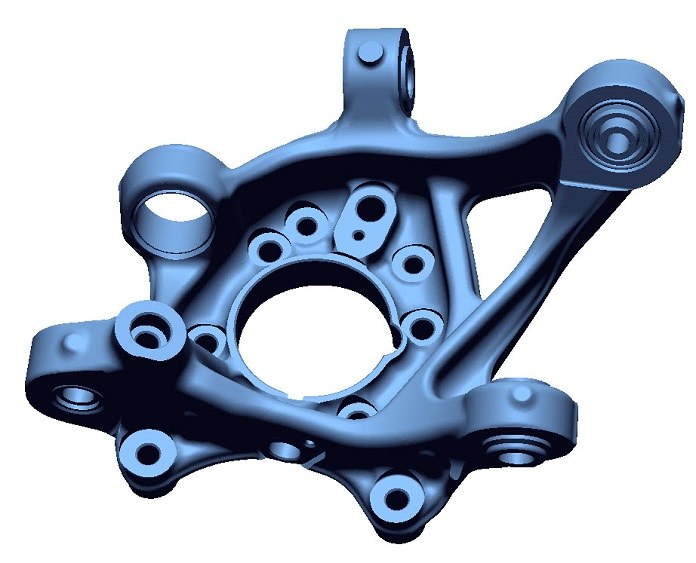

首先,對原始件進行3D掃描和逆向工程。Artec Space Spider被用于產(chǎn)品快速數(shù)字化,并通過獨特的混合建模技術(shù),在Geomagic Design X中完成準確建模。通常,客戶會在按完工圖(準確度高)或設(shè)計意圖(尺寸優(yōu)先)兩種建模方式中選擇。混合建模法結(jié)合了兩種方式,完成的CAD實體模型既包含尺寸特征,也包含高度準確的NURB曲面。通過這種方式,不到1.5小時就完成了建模,隨后以基于特征的CAD直接實時導(dǎo)出至SOLIDWORKS。

原始件掃描

混合CAD模型

用于打印的去特征模型

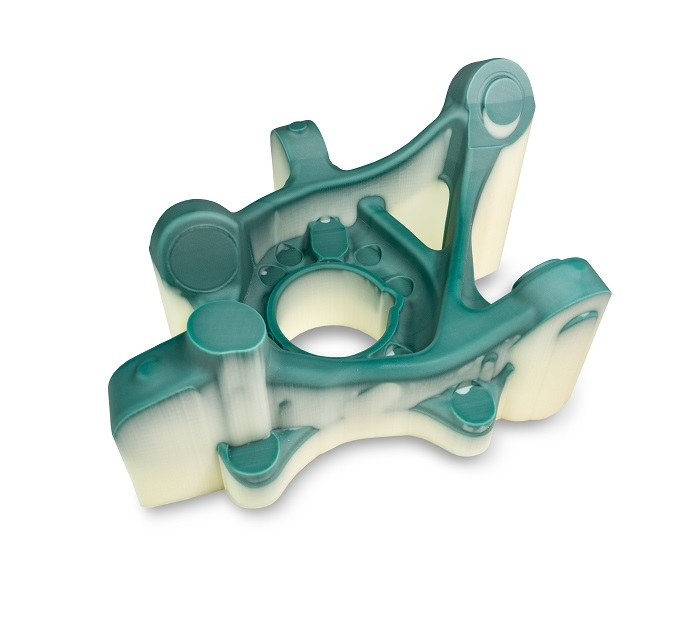

未完工的2500 IC打印件

Projet 2500 IC上樣品橫截面稀疏填充模式

模具制作

幾十年來,增材制造在航空航天和汽車行業(yè)中被用于制作犧牲性鑄件模具。由于近期3D打印技術(shù)出現(xiàn)新的進展,工業(yè)級模具能以低的造價由蠟或高分子聚合物打印完成,能與脫蠟工藝無縫對接。如今,3D Systems已經(jīng)更為廣泛地應(yīng)用于無工具增材模具制造,隨著技術(shù)的普及、提速以及精準度的提升,將來這一應(yīng)用還將更為廣泛。

對涉及熱能材料沉積的增材工藝或后期處理,可能會出現(xiàn)一定程度的沉積和“沉降”。質(zhì)量較重的部件或重要截面區(qū)域存儲熱能的時間,會比輕薄型和小型部件更久。

基于這一認識,我們測試了兩種打印方式,希望盡可能將打印材料的成本降到很低,同時保持高水平的尺寸穩(wěn)定性。我們測試了完全固體蠟打印法以及薄殼/稀疏蠟填充法,由3D Sprint Build客戶軟件準備,并在Projet MJP 2500 IC系統(tǒng)打印,生成蠟?zāi)!8鶕?jù)以往的經(jīng)驗,我們發(fā)現(xiàn),當打印相對較大的零件時,帶50%稀疏填充率的2毫米薄殼可產(chǎn)生高質(zhì)量的穩(wěn)定零件。

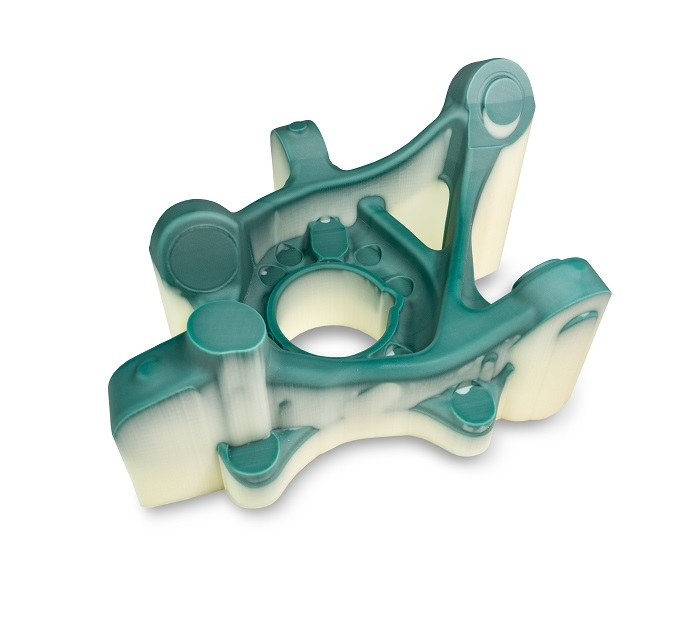

經(jīng)過后期處理和冷卻,我們使用同一臺Artec Space Spider輕松掃描了兩個模具。零件的獨特形狀、蠟的綠色以及后期處理的輕微鈍化和增白效果,使我們的掃描技術(shù)人員能使用幾何+紋理跟蹤順利捕獲模型。

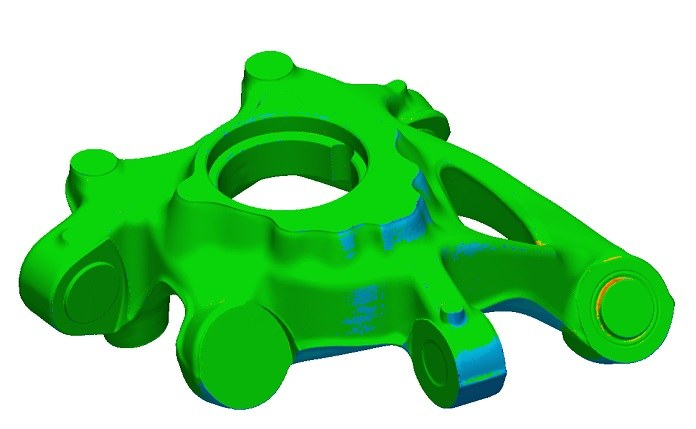

通過Geomagic Control X,我們直接導(dǎo)入了3D Sprint Build文件,并根據(jù)檢驗程序的打印方向檢查了每個零件。因為我們將反復(fù)掃描主體部分來改善工藝,因此我們能夠建立一個詳細的檢查項目并多次重復(fù),同時將整個過程的開發(fā)歷史記錄保存在一個Geomagic Control X文件中。掃描完成后,我們只需將每個新的stl文件放入Control X項目中,評估過程就會自動進行,從而獲得高質(zhì)量、可重復(fù)的報告。

我們發(fā)現(xiàn),通常所有帶有加工偏移的區(qū)域都在鑄件公差范圍內(nèi),但自由度更高的區(qū)域有超出公差范圍的趨勢。我們認為,這與我們的假設(shè)有關(guān),即大截面區(qū)域保留熱量并在冷卻時變形。

這一階段的綜合分析幫助我們得出一些結(jié)論,即帶有蠟制模具的3D打印不僅更具成本效益,而且后期處理后,尺寸也更加合規(guī)。

澆鑄

脫蠟法是一種可信賴的制造方式,其歷史可追溯到5000年前,在工業(yè)革命后的幾百年,它已在全球工業(yè)制造領(lǐng)域受到廣泛認可。

如今,鑄造工藝已相當成熟且易重復(fù),廣為人知,模擬軟件也涵蓋了相關(guān)部分以減少內(nèi)部零件出現(xiàn)缺陷的概率。與經(jīng)驗豐富的鑄造廠合作,客戶無需耗費額外精力,即可完成增材制造模具,并生產(chǎn)出沒有內(nèi)部缺陷的零件,表現(xiàn)超過普通工藝的鑄模預(yù)期公差。

由于鑄造工藝本身的穩(wěn)定性,積極參與結(jié)果測試和工藝迭代測試的客戶,在調(diào)整零件幾何時,還能得到品質(zhì)更高的產(chǎn)品。

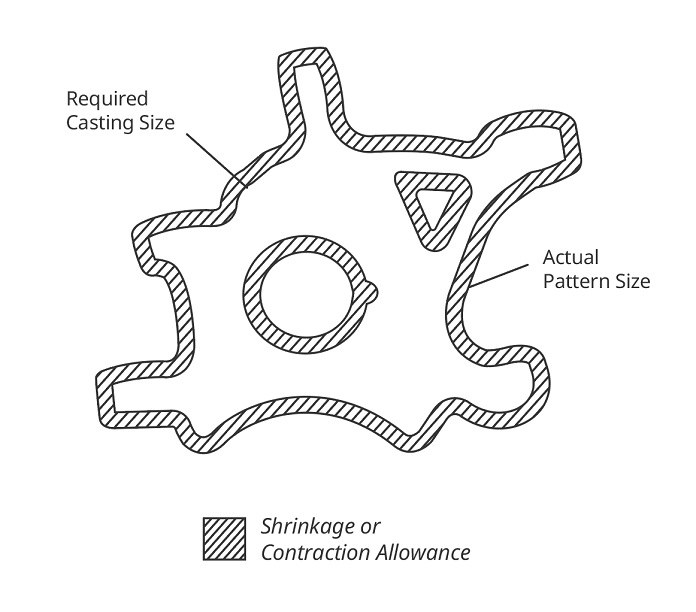

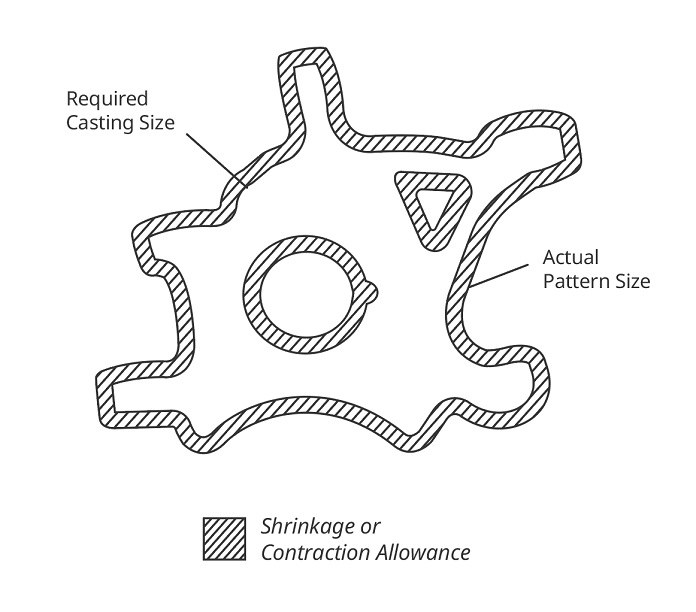

所需澆鑄尺寸

實際鑄模尺寸

?工藝中零件物理用量減少約35%。

?材料成本降低約27%。

?整體公差合規(guī)性提升約10%(使用3D對比)

?實體零件沒有通過公差閾值。

?填充零件通過公差閾值。

?此外,進一步研究發(fā)現(xiàn),室溫下的尺寸長期穩(wěn)定性高于實體零件。

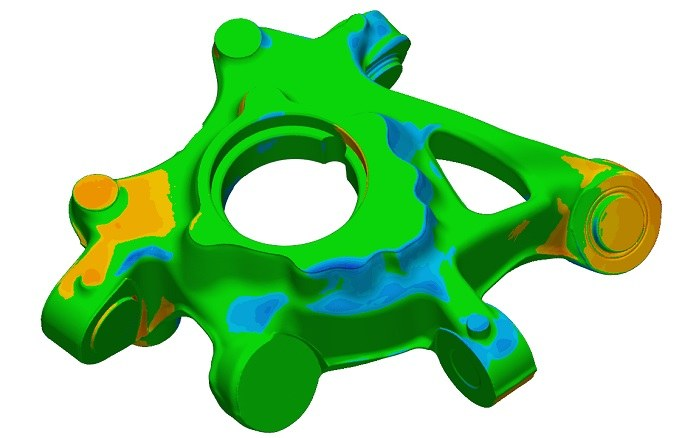

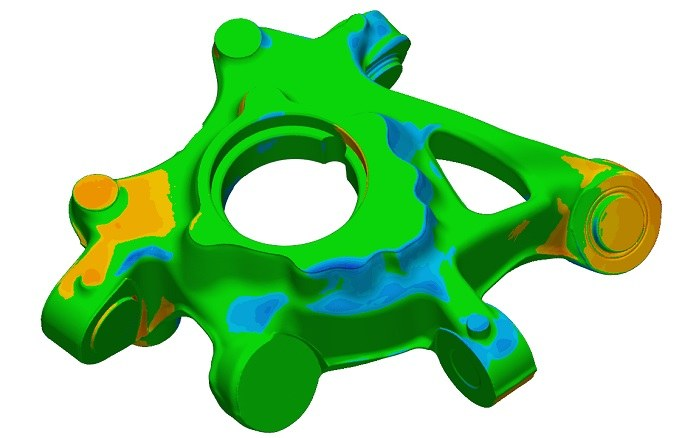

分析:實體蠟?zāi)>?

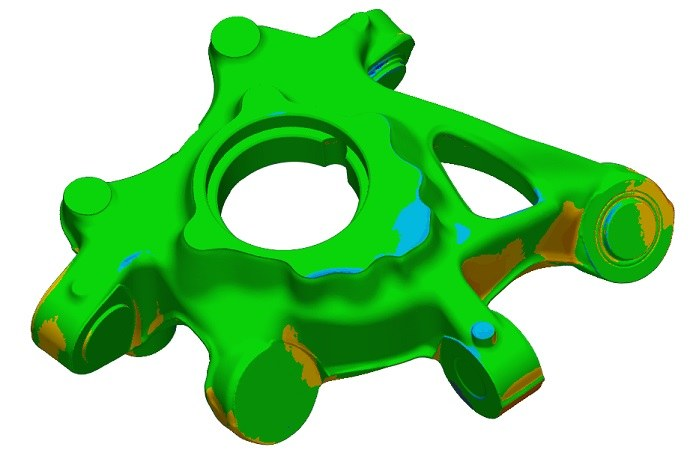

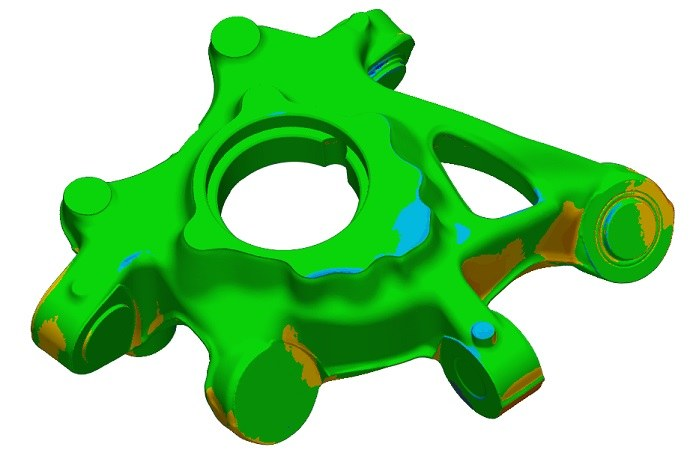

分析:填充法蠟?zāi)>?

收縮是鑄造過程的常見結(jié)果,鑄造廠通常會為客戶提供一些指導(dǎo),來彌補特定材料產(chǎn)生的收縮,用包圍盒定義零件尺寸。由于幾何復(fù)雜性以及物理澆鑄過程的影響,通常大多數(shù)零件會出現(xiàn)不均勻的收縮。因此,鑄造常常被視為“離散公差”的過程。

在轉(zhuǎn)向節(jié)的鑄造過程中,我們研究了適合模型和材料的收縮率。鑄造廠建議使用2%的均勻縮放來生產(chǎn)準確的零件。為了研究3D掃描和精度縮放因子對成品精度的影響,我們按照建議的2%縮放因子制作了蠟?zāi)#⑻峁┙o鑄造廠。

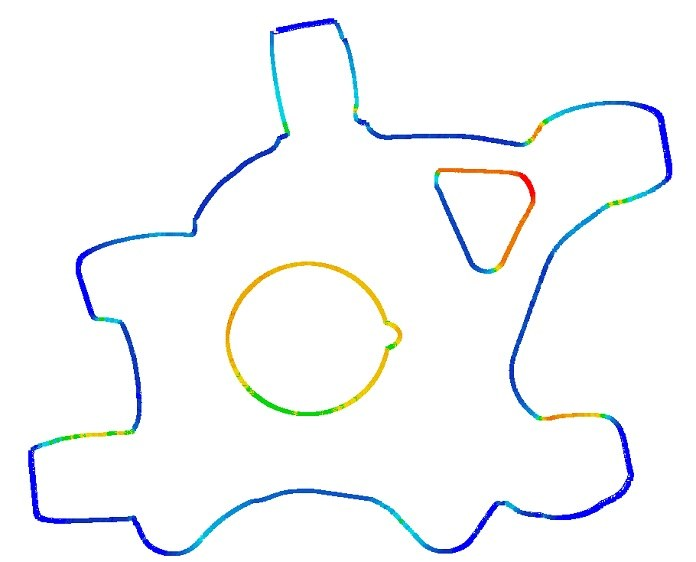

對返回鑄件進行進一步檢查,檢查均勻的縮放因子是否符合預(yù)期公差。遵循常規(guī)鑄模規(guī)范,一般零件肯定符合合作商規(guī)定的可實現(xiàn)的精度參數(shù)。但使用Control X中的“橫截面”對比工具仔細檢查發(fā)現(xiàn),在某些明顯部位,若更好地采用精度縮放因子,可大幅提升成品零件的整體精度。

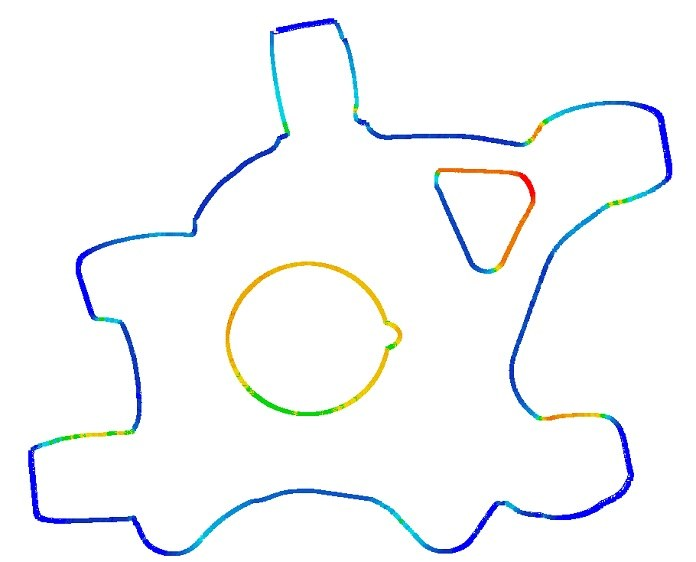

根據(jù)嚴格公差進行的“橫截面輪廓”對比,清楚顯示了帶有藍色的外部邊界,而內(nèi)部邊界則顯示了橙色和紅色。外部輪廓確認存在“尺寸過小”的情況,實際零件邊界在參照邊界內(nèi)。內(nèi)部輪廓顯示,中心圓柱特征的尺寸小于預(yù)期,但出現(xiàn)在參照特征的外部。這表明,零件的總輪廓陰影存在縮放差異,可通過提高縮放因子、打印和再鑄造來校正。

以往的鑄造工藝改進研究讓我們了解了如何對建議標準值進行調(diào)整,并將X、Y、Z軸調(diào)整為不均勻縮放因子,分別為2.2%、2.3%、2.7%,并再次打印了蠟?zāi)#峁┙o鑄造廠。

通過對精度彌補模具檢查,我們得出有關(guān)模具到零件工藝的一些結(jié)論:

?精度縮放模具的結(jié)果超出了鑄造廠的預(yù)期。

?縮放校正零件的整體尺寸合規(guī)性提升了約14%。

?隨著精度的提高,可減少至少一次主加工工序。

?降低了零件總生產(chǎn)成本。

?可進行進一步分析,了解進一步提高精度是否可以減少整體加工工序。

結(jié)論

效率是維持利潤、減少人工和生產(chǎn)周期中產(chǎn)生浪費的關(guān)鍵。借助Artec 3D Space Spider和Geomagic Control X,我們能夠通過分析工業(yè)的每個階段,來改善制造零件的總體質(zhì)量,并盡可能減少調(diào)整周期和迭代次數(shù)。使用高質(zhì)量3D掃描和掃描原生工業(yè)檢查軟件這一整體解決方案,可減少迭代和猜測,節(jié)省時間和金錢,并加快產(chǎn)品上市時間。

縮放誤差截面分析

鑄模零件成品

鑄模成品分析

語言選擇

語言選擇

瀏覽量:820

瀏覽量:820